نورد، یکی از روشهای متداول شکل دهی به فلزات است. به فرآیند نورد در صنعت رولینگ نیز میگویند. روشهای متعددی در صنعت وجود دارد که برای شکل دهی به فلزات مورد استفاده قرار میگیرد. از جمله مهمترین این روشها میتوان به آهنگری یا فورجینگ، اکستروژن یا حدیده کاری، کشیدن، جوشکاری، ماشین کاری و نورد اشاره کرد. در بین موارد گفته شده نوردکاری پرکاربردترین روش مورد استفاده جهت شکل دهی و فرم دهی به فلزات است. در این مطلب ما قصد داریم به طور ویژه به نوردکار فولاد بپردازیم. پس اگر به دنبال جواب این سؤال هستید که نورد فولاد چیست، با ما همراه باشید.

نورد فولاد چیست؟

قبل از این بگوییم نورد فولادی چیست، ابتدا لازم است بدانیم اصلا نورد چیست و به چه فرآیندی گفته میشود؟ در پاسخ به این سؤال میتوان گفت نورد، یکی از روشهای شکل دهی به فلزات است که فرایند شکل دهی توسط یک سری غلتکها انجام میگیرد و نورد فولاد به شکل دهی فولاد اطلاق میگردد. همان طور که میدانید فولاد، آلیاژی از آهن و کربن است که درصد عمده آن را آهن تشکیل میدهد و تنها دو درصد آن کربن است.

در فرآیند نورد فولاد، غلتکهای موجود حرکت دورانی خلاف جهت یکدیگر انجام میدهند و وقتی فلز یا فولاد بین این غلتکها قرار میگیرد، در حین عبور از شکاف بین غلتکها، فلز پهن و طویل میگردد و اگر این فرآیند تکرار شود و فاصله بین غلتکها کمتر شود، فلزهایی پهنتر و با ضخامت کمتر و طولانیتر تولید خواهد شد. محصولات حاصل از فرآیند نوردکاری شامل محصولات متنوعی مثل میلگرد، تیرآهن، ورقها و صفحههای فولادی، لولههای بدون درز و … است.

تاریخچه نوردکار فولاد

فرآیند نوردکاری در ابتدای امر بیشتر برای صاف کردن و متراکم کردن فلزات مورد استفاده قرار میگرفت، اما نورد کاری با توجه به مفهوم امروزی از قرن هفدهم آغاز شد. در ابتدا این فرآیند با استفاده از دو غلتک در ابعاد کوچک انجام میگرفت و بیشتر جهت شکل دهی فلزات قلع و سرب مورد استفاده قرار میگرفت، اما بعدها با گذشت زمان به تدریج استفاده از غلتکهای بزرگتر و سنگینتر رایج شد، نیروی لازم برای حرکت دورانی غلتکها در گذشته معمولا از طریق نیروی اسب تامین می شد.

همچنین در بعضی موارد از نیروی پرههای آبی نیز جهت تامین حرکت دورانی غلتکها استفاده میکردند. همان طور که گفتیم در ابتدا نوردهای دو غلتکه ساخته شدند، اما بعدها مدل جدیدی از نورد اختراع شد که دارای 4 غلتک بود. یعنی از دو غلتک بزرگ و دو غلتک کوچک تشکیل شده بود و نحوه عملکرد آن بدین صورت بود که دو غلتک بزرگتر دو غلتک کوچکتر را پشتیبانی میکردند.

بعدها با گذشت زمان، نورد گرم فولاد نیز ساخته شد. نورد گرم فولاد شامل غلتکهایی با ابعاد بزرگتر بود که دارای موتورهایی با توان بسیار بالا بودند و نیروی مورد نیاز آن توسط دیگ بخار و نیروی آب تامین میگردید؛ بنابراین با گذشت زمان، فرآیند نورد و غلتکها و قفسههای آن به تدریج کاملتر شد و با به وجود آوردن یک سری تغییرات فیزیکی در ساختار آنها اشکال مختلف نورد فولاد به وجود آمد که همین امرباعث گردید فولاد تبدیل به یکی از اصلیترین و پرکاربردترین محصولات فلزی در جهان شود. در کنار تکامل نورد فولادی، سایر روشهای شکل دهی موجود نیز فرآیند تکامل خود را طی نمودند، اما روش نورد با توجه به این که خصوصیات مکانیکی بهتری نسبت به سایر روشها داشت و همچنین تلرانس ابعادی بهتر و سرعت تولید بیشتری نسبت به سایر روشهای متداول داشت تبدیل به رایجترین روش شکلدهی فلزات شد.

انواع نورد فولاد کدامند؟

اکنون متوجه شدیم نورد کاری فولاد چیست و تاریخچه آنرا را هم خواندیم، میتوانیم به سراغ روش های نورد فولاد برویم. نوردکاری فولاد به دو روش سرد یا گرم قابل انجام است که در ادامه در مورد هریک از این دو روش و خصوصیات آن توضیحاتی ارائه خواهیم کرد.

۱- نورد گرم

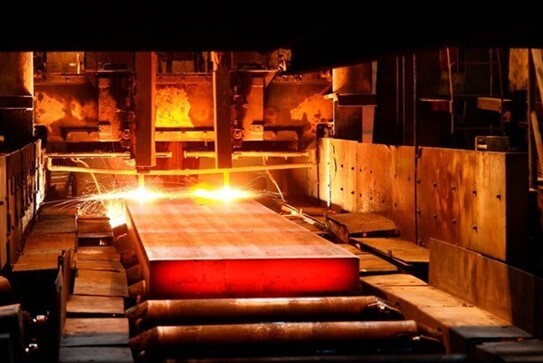

نورد گرم برای ساخت یک سری از ورقها مورد استفاده قرار میگیرد که دارای ابعادی متغیر هستند و شکلی خاص و سطحی صاف دارند. نورد گرم باعث همگن شدن شمش یا تختال از لحاظ شیمیایی میگردد.

شمش ماده اولیه مورد نیاز برای تولید محصولات فولادی است. دلیل عمده استفاده از نورد گرم مقاومت کم فولاد در برابر تغییر شکل به ویژه در دماهای بالا است. به طور کلی ورقهای تولید شده در نورد گرم فولاد با توجه به میزان ضخامت به سه دسته: ورقهای ظریف، خشن و متوسط تقسیم میگردند. جهت تولید ورقهای ظریف ابتدا تختال یا همان شمش وارد کوره میشود و در کوره حرارت زیادی (حدود 1000 درجه سانتیگراد) دیده و به حالت مذاب درمیآید، سپس ماده مذاب تولید شده وارد نوردهای مقدماتی میشود و بعد از طی کردن یک سری مراحل دیگر ضخامت آن کاهش مییابد.

خصوصیات نورد گرم فولاد

از جمله مهمترین خصوصیات فرآیند نورد گرم فولاد میتوان به تیره بودن رنگ محصول تولید شده، شکسته شدن و پراکنده شدن ناخالصی در زمینه فلز، امکان جوش خوردن و برطرف کردن حفرههای گازی و خلل و فرج موجود و نیاز به تجهیزات کمتر نسبت به نورد سرد اشاره کرد. همچنین در نورد گرم معمولا سطح محصول تولید شده حالت اکسید دارد و تلرانس ابعادی قابل توجهی نیز از نورد گرم به دست نخواهد آمد.

۲- نورد سرد

نورد سرد برای تولید ورقهایی که ضخامت بسیار کمی دارند مورد استفاده قرار میگیرد و مرحله بعد از نورد گرم است.

یعنی ورقهای تولید شده در مرحله نورد گرم جهت کاهش ضخامت بیشتر و رسیدن به خواص مکانیکی بهتر به مرحله نورد سرد وارد می شوند. البته ورقها قبل از این که از واحد نورد گرم به نورد سرد وارد شوند، ابتدا باید وارد واحد اسیدشویی شوند. در عملیات نورد سرد امکان کاهش 25 تا 90 درصدی ضخامت ورق وجود دارد. روش نورد سرد معمولا در دمای معمولی محیط قابل اجرا است.

خصوصیات نورد سرد فولاد

از جمله مهمترین خصوصیات نورد سرد فولاد، میتوان به جهت دار بودن خصوصیات مکانیکی، نیاز به انرژی و نیروی بیشتر، نیاز به تجهیزات و وسایل سنگینتر نسبت به نورد گرم، لزوم تنش گیری بعد از انجام فرآیند نورد سرد و امکان مضر بودن خواص مکانیکی جهت دار اشاره کرد. همچنین تلرانس ابعادی در فرآیند نورد سرد نسبت به نورد گرم بهتر است و کیفیت سطح محصول تولیدی نیز در این حالت نسبت به نورد گرم بیشتر است. علاوه بر این، استحکام سختی ورقهای تولیدی در فرآیند نورد سرد نسبت به فرآیند نورد گرم بیشتر است.

جمعبندی

در پایان میخواهیم به طور مختصر به سوال نورد فولاد چیست و مراحل نورد کاری فولاد کدامند پاسخ دهیم:

اولین مرحله از فرآیند نوردکاری فولاد، ریخته گری پیوسته شمش است. در ریخته گری پیوسته شمش، شمشهای فولادی یا همان تختال تولید میگردد. بعد از مرحله ریخته گری شمش، مرحله نورد گرم است که در این مرحله ترکیب شیمایی شمش همگن میگردد. سپس نیاز است که شمشها برای تبدیل شدن به ورقههای نازک تحت حرارت بالا قرار بگیرند که این امر در کوره پیش گرمکن انجام میگیرد. بعد از کوره پیش گرمکن تختال وارد مرحله نورد مقدماتی خشن میگردد و سپس به میز انتقال ورود پیدا میکند.

بعد از میز انتقال مرحله نورد نهایی اجرا میگردد. در این مرحله تختال عبوری از میز انتقال وارد 6 یا 7 قفسه شده که در آن ضخامت تا حد زیادی کاهش مییابد. سپس ورقههای تولید شده وارد مرحله اسیدشویی میشوند. اگر نیاز به تولید ورقههایی با ضخامت بسیار کم وجود داشته باشد، بعد از اسیدشویی ورقها وارد مرحله نورد سرد خواهند شد. به طور کلی به دلیل پر کاربرد بودن فرآیند نوردکاری فولاد در صنعت این فرآیند اهمیت زیادی دارد و باید اصولی انجام شود. همانطور که مطالعه کردید یکی از محصولات فرایند نوردکاری میلگرد ساده است و شما میتوانید با کلیک بر روی لینک درج شده اطلاعات بیشتری کسب کنید.